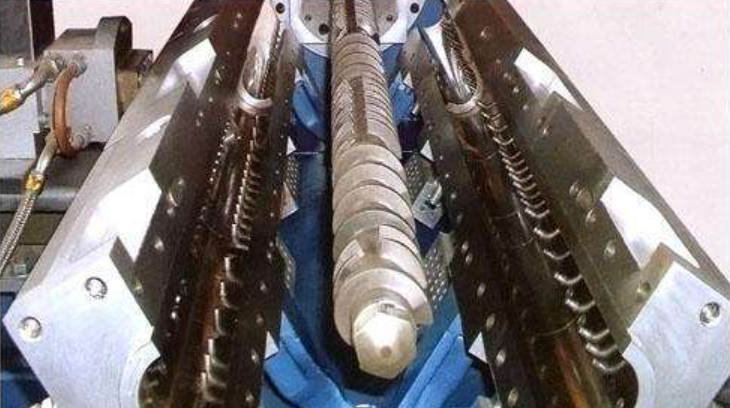

ట్విన్-స్క్రూ ఎక్స్ట్రూడర్లు కాంపౌండింగ్ రంగంలో వర్క్హోర్స్ యంత్రాలు, మరియు వాటి అత్యుత్తమ పనితీరు మరియు అనుకూలీకరణ వాటి స్థానం యొక్క ప్రయోజనాలు.ఇది విభిన్న పనితీరుతో విభిన్న గుళికల ఆకారాలు మరియు లక్షణాలను సాధించడానికి వివిధ సంకలనాలు మరియు ఫిల్లర్లను కలపగలదు.

ఎక్స్ట్రాషన్ కోసం వివిధ రకాల సంకలనాలు మరియు ఫిల్లర్లను ప్రాసెస్ చేయగలిగినప్పటికీ, ఈ ఉత్పత్తులను పొందే కొన్ని పద్ధతులు బారెల్ అంతటా అనేక ప్రాంతాలలో కాలుష్య సమస్యలకు మరియు తక్కువ ప్రవాహం లేదా తక్కువ పీడనానికి దారితీయవచ్చు.

ఎక్స్ట్రూషన్ వంటి నిరంతర ప్రక్రియలో, కాలుష్యం ప్రతికూల ప్రభావాన్ని చూపుతుంది. ఎక్స్ట్రూషన్లో ప్రక్షాళన చేయడం ఇతర ప్రక్రియల కంటే చాలా సవాలుగా ఉంటుంది మరియు ట్విన్-స్క్రూ ఎక్స్ట్రూడర్లు ఎక్కువ సవాళ్లను ఎదుర్కొంటాయి ఎందుకంటే ఈ వ్యవస్థ సింగిల్-స్క్రూ ఎక్స్ట్రూడర్ కంటే సంక్లిష్టంగా ఉంటుంది.

ముందుగా, ట్విన్-స్క్రూ ఎక్స్ట్రూడర్లను శుభ్రపరిచే పద్ధతులను పరిశీలిద్దాం.

రెసిన్ శుభ్రపరిచే పద్ధతి:

పాలిస్టర్ రెసిన్ లేదా ఎపాక్సీ రెసిన్ను శుభ్రపరచడం సాధారణంగా కొత్త పరికరాలను శుభ్రపరచడానికి లేదా ఎక్స్ట్రూడర్ను కొంతకాలం ఉపయోగించిన తర్వాత ఉపయోగిస్తారు, ఎందుకంటే కొన్ని పదార్థాలు స్క్రూ లేదా బారెల్ మరియు జెల్పై ఉంటాయి కాబట్టి, మెటీరియల్ ఎక్స్ట్రాషన్ వేగం నెమ్మదిస్తుంది మరియు రంగు మార్పు రకం యొక్క రంగు వ్యత్యాసం పెద్దది. ఈ పద్ధతిని ఉపయోగించవచ్చు. నేడు, బాగా అభివృద్ధి చెందిన కమోడిటీ ఎకానమీతో, మార్కెట్లో వివిధ స్క్రూ క్లీనర్ల (స్క్రూ క్లీనింగ్ మెటీరియల్స్) కొరత లేదు, వీటిలో ఎక్కువ భాగం ఖరీదైనవి మరియు విభిన్న ప్రభావాలను కలిగి ఉంటాయి.

వాణిజ్య క్లీనర్లను ఉపయోగించాలా వద్దా అనేది వివిధ తయారీదారులు మరియు ఉత్పత్తి పరిస్థితులపై ఆధారపడి ఉంటుంది; ప్లాస్టిక్ ప్రాసెసింగ్ కంపెనీలు వారి స్వంత ఉత్పత్తి పరిస్థితులకు అనుగుణంగా వివిధ రెసిన్లను స్క్రూ క్లీనింగ్ మెటీరియల్గా కూడా ఉపయోగించవచ్చు, ఇది యూనిట్కు చాలా ఖర్చులను ఆదా చేస్తుంది.

స్క్రూను శుభ్రం చేయడంలో మొదటి దశ ఫీడ్ ప్లగ్ను ఆపివేయడం, అంటే, హాప్పర్ దిగువన ఉన్న ఫీడ్ పోర్ట్ను మూసివేయడం; తర్వాత స్క్రూ వేగాన్ని 15-25r/నిమిషానికి తగ్గించి, డై ముందు భాగంలో మెల్ట్ ఫ్లో ప్రవహించడం ఆగిపోయే వరకు ఈ వేగాన్ని కొనసాగించండి. బారెల్ యొక్క అన్ని తాపన మండలాల ఉష్ణోగ్రతను 200°C వద్ద సెట్ చేయాలి. బారెల్ ఈ ఉష్ణోగ్రతకు చేరుకున్న తర్వాత, వెంటనే శుభ్రపరచడం ప్రారంభించండి.

ఎక్స్ట్రూడర్ ముందు భాగంలో అధిక పీడనం వచ్చే ప్రమాదాన్ని తగ్గించడానికి డైని తీసివేయడం అవసరం కావచ్చు), శుభ్రపరచడం ఒక వ్యక్తి ద్వారా చేయాలి: ఆపరేటర్ కంట్రోల్ ప్యానెల్ నుండి స్క్రూ వేగం మరియు టార్క్ను గమనిస్తాడు మరియు సిస్టమ్ పీడనం చాలా ఎక్కువగా లేదని నిర్ధారించుకోవడానికి ఎక్స్ట్రూషన్ ఒత్తిడిని గమనిస్తాడు. మొత్తం ప్రక్రియలో, స్క్రూ వేగాన్ని 20r/నిమిషాల లోపల ఉంచాలి. తక్కువ-పీడన డై హెడ్లను వర్తింపజేసేటప్పుడు, ముందుగా శుభ్రపరచడానికి డై హెడ్ను తీసివేయవద్దు. ఎక్స్ట్రూడేట్ ప్రాసెసింగ్ రెసిన్ నుండి క్లీనింగ్ రెసిన్గా పూర్తిగా మారినప్పుడు వెంటనే ఆపి డై హెడ్ను తీసివేయండి, ఆపై అవశేష శుభ్రపరిచే రెసిన్ బయటకు ప్రవహించేలా స్క్రూను (10r/నిమిషాల లోపల వేగం) పునఃప్రారంభించండి.

వేరుచేయడం గైడ్:

1. ఎక్స్ట్రూడెడ్ మెటీరియల్ స్ట్రిప్ యొక్క రంగు వాషింగ్ మెటీరియల్ గుళికల మాదిరిగానే ఉండే వరకు డిశ్చార్జ్ పోర్ట్ నుండి వాషింగ్ మెటీరియల్ను మాన్యువల్గా జోడించండి, ఫీడింగ్ ఆపండి, మెటీరియల్ను ఖాళీ చేయండి మరియు ట్విన్-స్క్రూ ఎక్స్ట్రూడర్ స్క్రూ యొక్క భ్రమణాన్ని ఆపండి;

2. స్క్రూ ఎక్స్ట్రూడర్ డై హెడ్ని తెరిచి శుభ్రపరచడం ప్రారంభించండి;

3. ట్విన్-స్క్రూ ఎక్స్ట్రూడర్ స్క్రూను తిప్పి, బారెల్లోని అవశేష వాషింగ్ మెటీరియల్ను విడుదల చేయడానికి మరియు ఆరిఫైస్ ప్లేట్ను శుభ్రం చేయడానికి ఆరిఫైస్ ప్లేట్ను తీసివేయండి;

4. స్క్రూ శుభ్రం చేయబడిందో లేదో గమనించడానికి దాన్ని ఆపి బయటకు తీయండి మరియు స్క్రూపై ఉన్న అవశేష పదార్థాన్ని మాన్యువల్గా తొలగించండి. స్క్రూను తిరిగి ఇన్స్టాల్ చేయండి; బారెల్లోని అవశేష వాషింగ్ మెటీరియల్ను ఫ్లష్ చేయడానికి మరియు స్క్రూ భ్రమణాన్ని ఆపడానికి కొత్త మెటీరియల్ను జోడించండి;

- ట్విన్-స్క్రూ ఎక్స్ట్రూడర్ యొక్క శుభ్రపరిచే ఆపరేషన్ను పూర్తి చేయడానికి ట్విన్-స్క్రూ ఎక్స్ట్రూడర్ యొక్క ఆరిఫైస్ ప్లేట్ మరియు డై హెడ్ను ఇన్స్టాల్ చేయండి.

నిప్పుతో కాల్చిన శుభ్రపరిచే పద్ధతి:

స్క్రూపై స్థిరపడిన ప్లాస్టిక్ను తొలగించడానికి నిప్పు లేదా రోస్టింగ్ ఉపయోగించడం అనేది ప్లాస్టిక్ ప్రాసెసింగ్ యూనిట్లకు అత్యంత సాధారణ మరియు ప్రభావవంతమైన పద్ధతి. ఉపయోగించిన వెంటనే స్క్రూను శుభ్రం చేయడానికి బ్లోటోర్చ్ను ఉపయోగించండి, ఎందుకంటే ఈ సమయంలో స్క్రూ ప్రాసెసింగ్ అనుభవం నుండి వేడిని తీసుకువెళుతుంది, కాబట్టి స్క్రూ ఉష్ణ పంపిణీ ఇప్పటికీ ఏకరీతిగా ఉంటుంది. కానీ స్క్రూను శుభ్రం చేయడానికి ఎసిటిలీన్ జ్వాలను ఎప్పుడూ ఉపయోగించవద్దు. ఎసిటిలీన్ జ్వాల ఉష్ణోగ్రత 3000°Cకి చేరుకుంటుంది. స్క్రూను శుభ్రం చేయడానికి ఎసిటిలీన్ జ్వాలను ఉపయోగించడం వల్ల స్క్రూ యొక్క లోహ లక్షణాలు నాశనం కావడమే కాకుండా, స్క్రూ యొక్క యాంత్రిక సహనాన్ని కూడా గణనీయంగా ప్రభావితం చేస్తుంది.

స్క్రూ యొక్క ఒక నిర్దిష్ట భాగాన్ని బేకింగ్ చేసేటప్పుడు ఎసిటిలీన్ జ్వాల నిరంతర నీలం రంగులోకి మారితే, స్క్రూ యొక్క ఈ భాగం యొక్క లోహ నిర్మాణం మారిందని అర్థం, ఇది ఈ భాగం యొక్క దుస్తులు నిరోధకతను తగ్గించడానికి మరియు యాంటీ-వేర్ పొర మరియు మాతృక మధ్య రాపిడి సంభవించడానికి కూడా దారితీస్తుంది. మెటల్ పీలింగ్. అదనంగా, ఎసిటిలీన్ జ్వాలతో స్థానిక తాపన కూడా స్క్రూ యొక్క ఒక వైపు వేడెక్కడానికి కారణమవుతుంది, దీని వలన స్క్రూ వంగి ఉంటుంది. చాలా స్క్రూలు 4140.HT స్టీల్తో తయారు చేయబడతాయి మరియు చాలా గట్టి టాలరెన్స్లను కలిగి ఉంటాయి, సాధారణంగా 0.03mm లోపల.

స్క్రూ యొక్క సరళత ఎక్కువగా 0.01mm లోపల ఉంటుంది. స్క్రూను ఎసిటలీన్ జ్వాల ద్వారా కాల్చి చల్లబరిచినప్పుడు, సాధారణంగా అసలు సరళతకు తిరిగి రావడం కష్టం. సరైన మరియు ప్రభావవంతమైన పద్ధతి: ఉపయోగించిన వెంటనే స్క్రూను శుభ్రం చేయడానికి బ్లోటోర్చ్ను ఉపయోగించండి. ఈ సమయంలో స్క్రూ ప్రాసెసింగ్ ప్రక్రియ నుండి వేడిని తీసుకువెళుతుంది కాబట్టి, స్క్రూ యొక్క ఉష్ణ పంపిణీ ఇప్పటికీ ఏకరీతిగా ఉంటుంది.

నీటితో కడుక్కోవడం పద్ధతి:

స్క్రూ వాషింగ్: పూర్తిగా ఆటోమేటిక్ స్క్రూ వాషింగ్ మెషిన్ నీటి భ్రమణ గతి శక్తిని మరియు స్క్రూ భ్రమణ ప్రతిచర్య శక్తిని ఉపయోగించి డెడ్ యాంగిల్స్ లేకుండా 360-డిగ్రీల స్ట్రిప్పింగ్ను సాధిస్తుంది. ఇది అధిక పని సామర్థ్యాన్ని కలిగి ఉంటుంది మరియు స్క్రూ యొక్క భౌతిక నిర్మాణాన్ని దెబ్బతీయదు. ఇది పర్యావరణ అనుకూలమైన, సమర్థవంతమైన మరియు శక్తిని ఆదా చేసే విధంగా కొత్త స్క్రూ క్లీనింగ్ టెక్నాలజీని గ్రహిస్తుంది. ఇది వివిధ రకాల పాలిమర్ పదార్థాలను బలవంతంగా తొలగించడం మరియు తొలగించడానికి అనుకూలంగా ఉంటుంది, కాబట్టి ఇది మంచి శుభ్రపరిచే ప్రభావంతో కూడిన గ్రీన్ ప్రాసెసింగ్ టెక్నాలజీ.

పోస్ట్ సమయం: జూన్-07-2024